EBZ280M-4A Проходческо-анкерующих машин заводы

Часто, когда слышишь про проходческие машины, думаешь про огромные, сложные механизмы. На деле, в каждом проекте свои нюансы, и выбор оборудования – это не просто вопрос мощности. А вопрос эффективности, экономичности, и, конечно, безопасности. За годы работы с подобной техникой, наблюдал множество случаев, когда 'самый мощный' вариант оказался не лучшим решением. Хочется поделиться не готовыми решениями, а скорее, наработками, с которыми сталкивался в работе и которые, надеюсь, будут полезны.

Выбор оборудования: мощность – это не главное

Всегда поражаюсь, как клиенты ориентируются только на показатели мощности. Да, это важно, но далеко не единственное. Например, для работы в твердых породах, не всегда нужна машина с максимальным крутящим моментом. Вполне может оказаться, что более компактная и маневренная модель будет работать эффективнее и потребует меньше ресурсов. Иногда, наоборот, слишком мощная машина создает ненужную вибрацию, что негативно сказывается на долговечности оборудования и безопасности оператора. Вообще, важно учитывать геометрию туннеля, тип породы, необходимость в различных операциях (например, анкерование) и, конечно же, доступность сервисного обслуживания.

И вот что я заметил: многие заказывают оборудование, исходя из текущих потребностей, забывая о планах на будущее. Предполагают, что через несколько лет им потребуется более мощная машина, и поэтому заказывают сразу 'с запасом'. Это часто приводит к переплате и лишним затратам на хранение оборудования, которое фактически не используется. Лучше лучше оценить перспективы, чем сразу 'загонять' себя в рамки больших инвестиций.

Оценка типа породы: критически важный момент

Нельзя недооценивать важность детального изучения геологического разреза. Просто 'твердая порода' – это слишком общее понятие. Гравийный известняк, ангиллит, сланец – у каждой породы свои особенности, требующие определенного подхода к выбору оборудования и технологии работы. Например, работа с ангиллитом требует специальных буровых установок и технологий, чтобы избежать разрушения породы. Использование неподходящего оборудования в таких условиях может привести к серьезным проблемам, как техническим, так и финансовым.

Я помню один случай – работали на проекте в степных породах. Клиент хотел использовать стандартную проходческую машину, которую он раньше использовал. В итоге, выяснилось, что порода оказалась гораздо более сложной, чем предполагалось. Машина быстро вышла из строя, срыв сроков, дополнительные затраты на ремонт – в общем, полная катастрофа. Если бы мы изначально проверили геологический разрез и выбрали более подходящую модель, можно было бы избежать этих проблем.

Анкерование: точность и надежность

Анкерование – это неотъемлемая часть проходческих работ, особенно в сложных геологических условиях. Выбор анкерного оборудования, как и выбора проходческой машины, требует особого внимания. Важно учитывать тип породы, нагрузку, а также требования к долговечности анкерной конструкции. Нельзя экономить на качестве анкерного оборудования – это напрямую влияет на безопасность и надежность всей конструкции.

В последнее время все большую популярность приобретают автоматические системы анкерования. Они позволяют повысить точность и скорость работы, а также снизить риск ошибок. Однако, стоимость таких систем достаточно высока, поэтому необходимо тщательно оценить целесообразность их использования.

Проблемы с пылью и вентиляцией

Это, пожалуй, самая распространенная проблема в проходческих работах. Пыль – это не только вред для здоровья операторов, но и серьезная угроза для оборудования. Пыль может вызывать коррозию, износ деталей, а также снижать эффективность работы оборудования. Необходимо обеспечить эффективную систему вентиляции и пылеудаления, а также использовать специальные фильтры для очистки воздуха. Во многих проектах этого не делают, что приводит к серьезным последствиям, вплоть до необходимости полной остановки работ.

Мы однажды столкнулись с проблемой пыли на одном из проектов в угольной шахте. Несмотря на наличие вентиляционной системы, пыль продолжала скапливаться, забивая фильтры и вызывая поломки оборудования. Пришлось срочно принимать меры – установить дополнительные фильтры и улучшить систему вентиляции. Это потребовало дополнительных затрат, но позволило избежать серьезных проблем.

Обслуживание и ремонт: профилактика – лучше, чем лечение

Регулярное обслуживание и своевременный ремонт оборудования – это залог его долговечности и надежности. Нельзя доводить до поломки, еще не начавшейся. Необходимо соблюдать рекомендации производителя по обслуживанию, а также проводить регулярные осмотры оборудования. И, конечно же, важно иметь запасные части и инструменты в наличии. В противном случае, любая поломка может привести к серьезным задержкам в работе.

Многие компании, понимая это, заказывают услуги сервисных центров. Это, безусловно, правильное решение. Специалисты сервисных центров имеют опыт работы с различными моделями оборудования и могут быстро и эффективно устранить любую поломку. Идеальным вариантом будет заключение долгосрочного договора на обслуживание, который предусматривает регулярные осмотры, профилактические работы и оперативный ремонт в случае поломки.

Мы ourselves имеем опыт работы с различными производителями проходческого оборудования и можем рекомендовать несколько надежных сервисных центров.

Перспективы развития: автоматизация и цифровизация

В последнее время все большую популярность приобретает автоматизация и цифровизация проходческих работ. Это позволяет повысить эффективность работы, снизить затраты и улучшить безопасность. Автоматические системы управления, датчики, компьютерное моделирование – все это позволяет оптимизировать процесс проходки и сделать его более надежным и безопасным.

Особый интерес представляют роботы-проходчики. Это пока что дорогостоящая технология, но в будущем она может стать стандартом в проходческих работах. Роботы-проходчики могут работать в самых сложных и опасных условиях, не требуя участия человека. Это позволит снизить риск травматизма и повысить производительность труда.

ООО Хэбэй Чжунсюань Инжиниринг Машинери постоянно следит за новыми технологиями и предлагает своим клиентам самые современные решения в области проходческого оборудования. Наша компания успешно работает на рынке более 10 лет и имеет богатый опыт в реализации самых сложных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическая буровая установка для анкерных болтов серии CMM

Гидравлическая буровая установка для анкерных болтов серии CMM -

Машина для ремонта горных выработок WPZ

Машина для ремонта горных выработок WPZ -

EBZ200 Проходческий комбайн с поворотной стрелой

EBZ200 Проходческий комбайн с поворотной стрелой -

Серия проходческо-анкерующих машин EBZ

Серия проходческо-анкерующих машин EBZ -

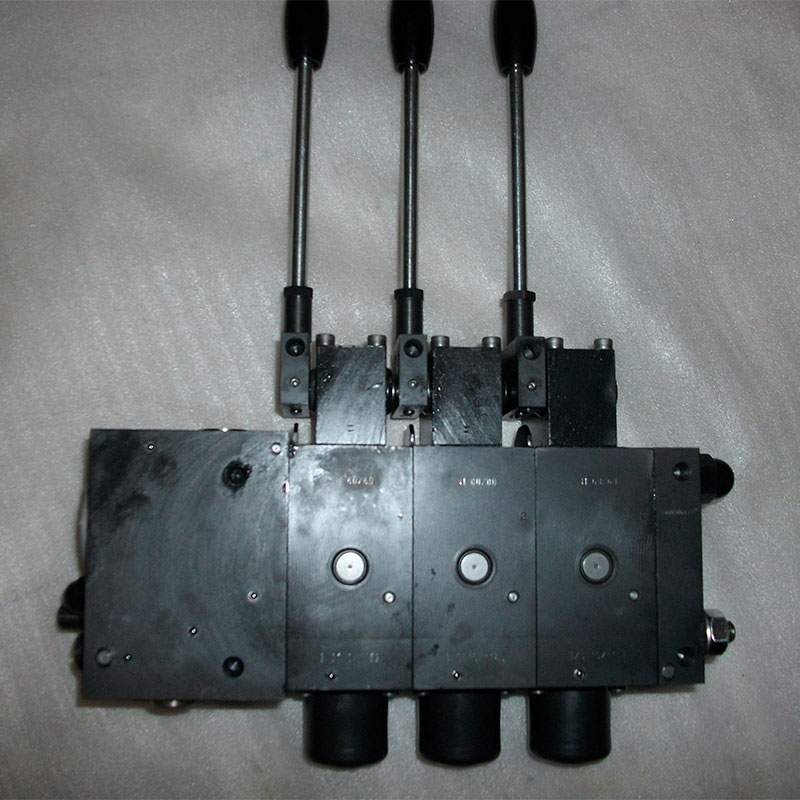

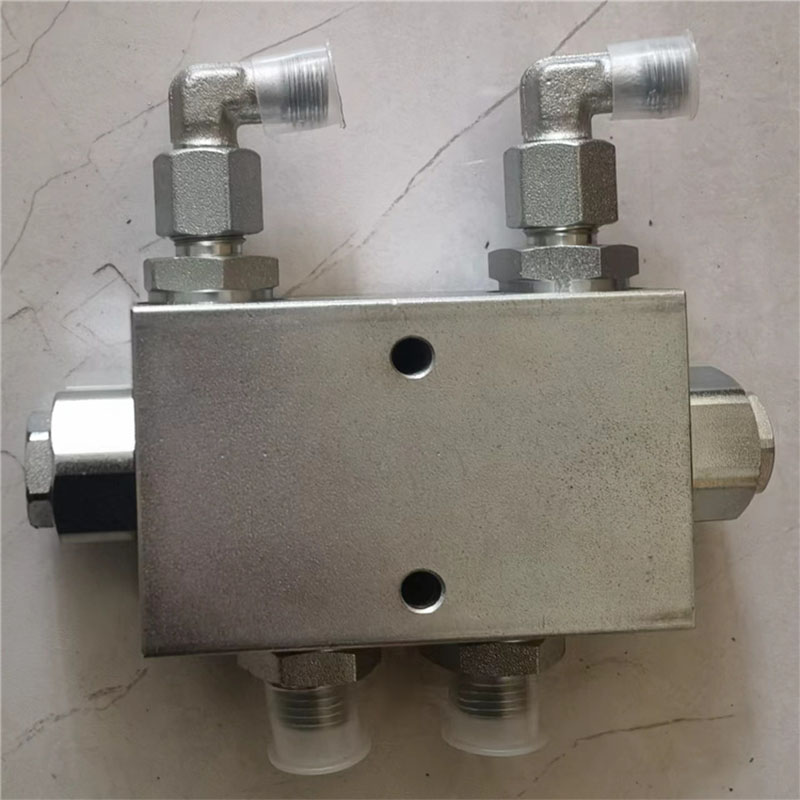

Гидравлический клапан серии PSV3

Гидравлический клапан серии PSV3 -

Проходческо-анкерующая машина EJM320/4-2

Проходческо-анкерующая машина EJM320/4-2 -

Встраиваемый гидравлический мотор A2FE

Встраиваемый гидравлический мотор A2FE -

Погрузчик горного экскаватора ZWY серии

Погрузчик горного экскаватора ZWY серии -

EBH320 Консольный поперечно-осевой проходческий комбайн для горных пород

EBH320 Консольный поперечно-осевой проходческий комбайн для горных пород -

Проходческая буровая установка с полным гидроприводом серии CMJ

Проходческая буровая установка с полным гидроприводом серии CMJ -

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой -

Серия Комплектующие проходческих комбайнов EBZ

Серия Комплектующие проходческих комбайнов EBZ

Связанный поиск

Связанный поиск- Проходческий комбайн EBH630 Основная страна покупателя

- Гидравлический насос для анкерной буровой установки Поставщики

- Полностью гидравлическая погрузочно-доставочная машина с воздушным охлаждением и боковой разгрузкой ZCY60F заводы

- Комплектующие проходческих комбайнов заводы

- Многосекционный золотниковый распределитель PSL завод

- Запчасти для горного проходческого комбайна EBH

- насос шестеренный гидравлический Основная страна покупателя

- Запчасти для инженерного проходческого комбайна EBH завод

- Гидравлический насос Основная страна покупателя

- Многосекционный золотниковый распределитель пропорциональный с нагрузочной чувствительностью типа PSL Поставщики