Тоннельный проходческо-анкерный машин EBZ160M-2 заводы

Тоннельный проходческий анкерный комплекс EBZ160M-2… На рынке их сейчас много, да и заявленных характеристик у всех – как по зернышку. Многие заказывают по каталогу, ориентируясь только на цифры, а потом выясняется, что реальные условия работы совсем другие. Часто недооценивают важность правильной настройки и последующего обслуживания. Я вот помню один случай, когда комплекс, купленный с приличным запасом мощности, буквально через полгода заклинил в работе из-за неправильной регулировки анкерного инструмента. Это, знаете ли, не просто время простоя – это переделки, доплаты, и репутационные потери.

Обзор EBZ160M-2: что важно знать на старте

EBZ160M-2 - это, безусловно, мощное решение для проходки и анкеровки в различных геологических условиях. Он хорошо подходит для строительства тоннелей в скальных породах средней твердости, а иногда и в более сложных, но с оговорками. Важно понимать, что насколько эффективно он будет работать, напрямую зависит от правильной подготовки, квалификации оператора и регулярного технического обслуживания. Производители (ООО Хэбэй Чжунсюань Инжиниринг Машинери, например) предоставляют неплохие технические паспорта, но они, как правило, описывают идеальные условия, а реальность… реальность всегда отличается.

Основные технические характеристики и их реальное применение

В спецификациях заявлена высокая производительность, но это при условии хорошей стабильности породы. Встречаются случаи, когда при работе в слоях с повышенной трещиноватостью или наличии зон разломов, скорость проходки существенно снижается. И тут важно не спешить с 'накручиванием' мощности, а грамотно подобрать режим работы и следить за показателями нагрузки на оборудование. Рекомендую всегда начинать с минимальных параметров и постепенно увеличивать их, контролируя состояние анкерного инструмента и проходческого оборудования. Без этого – только риск поломок и увеличение сроков работ.

Система управления и автоматизация: насколько она полезна?

Современные комплексы, такие как EBZ160M-2, оснащены продвинутыми системами управления, включая автоматическую регулировку давления, контроль скорости проходки и мониторинг состояния анкерного инструмента. В теории это должно упростить задачу и повысить эффективность работ. Но на практике – автоматика может работать некорректно, особенно если не проведена правильная калибровка и настройка. Например, один раз на стройке тоннеля с высокой влажностью, автоматика выдавала ложные срабатывания, периодически прекращая работу комплексу. Пришлось вернуться к ручному управлению, пока не разобрались в причинах.

Проблемы при эксплуатации и способы их решения

Одной из распространенных проблем является проблема с самозаклиниванием проходческого оборудования при работе в сложных геологических условиях. Это может быть вызвано как неправильной настройкой, так и износом деталей. Важно регулярно проводить техническое обслуживание, включая смазку всех узлов и агрегатов, проверку состояния режущего инструмента и анкерного механизма. Также необходимо следить за чистотой рабочих поверхностей и своевременно удалять скопившийся мусор и выветрившиеся породы. И, конечно, не стоит игнорировать признаки износа – лучше заменить деталь заранее, чем столкнуться с серьезной поломкой в самый неподходящий момент.

Уход за анкерным инструментом: залог надежности тоннеля

Анкерная система – это ключевой элемент безопасности при строительстве тоннелей. Регулярная проверка и обслуживание анкерного инструмента – обязательное условие. Необходимо следить за состоянием анкерных стержней, проверять их на наличие коррозии и трещин, а также контролировать правильность их установки. Важно также соблюдать технологию забивки анкерных стержней, чтобы обеспечить надежное крепление породы. Использование качественных анкерных материалов также играет важную роль. Особенно это актуально для тоннелей, проходящих в условиях высокой влажности или агрессивной среды.

Конкретный пример: Устранение проблем с каверной EBZ160M-2

Как-то работали на строительстве метрополитена, наиболее сложные участки с сильно выветривающимися породами. Комплекс работал неплохо, но через несколько дней появились признаки вибрации и снижение скорости проходки. После диагностики выяснилось, что проблема в неправильной настройке анкерных креплений. Порода была слишком рыхлой, а анкерные стержни забивались слишком сильно. Пришлось перенастроить систему и использовать более мягкие анкерные материалы. С этого момента вибрация прекратилась, а скорость проходки вернулась к норме.

Обслуживание и профилактика: продление срока службы оборудования

Регулярное техническое обслуживание - это не просто формальность, это инвестиция в долговечность и надежность вашего оборудования. Рекомендуется проводить техническое обслуживание не реже одного раза в месяц, а также после каждого километра проходки или после обнаружения каких-либо неисправностей. В рамках технического обслуживания необходимо проводить смазку всех узлов и агрегатов, проверку и регулировку режущего инструмента, а также контроль состояния анкерного инструмента. Лучше всего привлекать квалифицированных специалистов для проведения технического обслуживания, чтобы избежать ошибок и обеспечить качественный ремонт. ООО Хэбэй Чжунсюань Инжиниринг Машинери предлагает различные программы технического обслуживания и ремонта оборудования, включая тоннельные проходческие комплексы.

Важность обучения операторов и обслуживающего персонала

Недостаточно просто купить хорошее оборудование – важно обеспечить правильное обучение операторов и обслуживающего персонала. Оператор должен уметь правильно настраивать оборудование, следить за его работой и своевременно выявлять неисправности. Обслуживающий персонал должен быть квалифицирован в области ремонта и технического обслуживания проходческого оборудования. Регулярное проведение обучения и повышение квалификации персонала – это залог безопасной и эффективной работы.

В заключение, хотел бы подчеркнуть, что успешное применение тоннельного проходческого анкерного комплекса EBZ160M-2 требует комплексного подхода, включающего правильный выбор оборудования, грамотную настройку, регулярное техническое обслуживание и квалифицированный персонал. Не стоит экономить на этих элементах, иначе можно столкнуться с серьезными проблемами, которые в конечном итоге приведут к увеличению затрат и срыву сроков строительства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

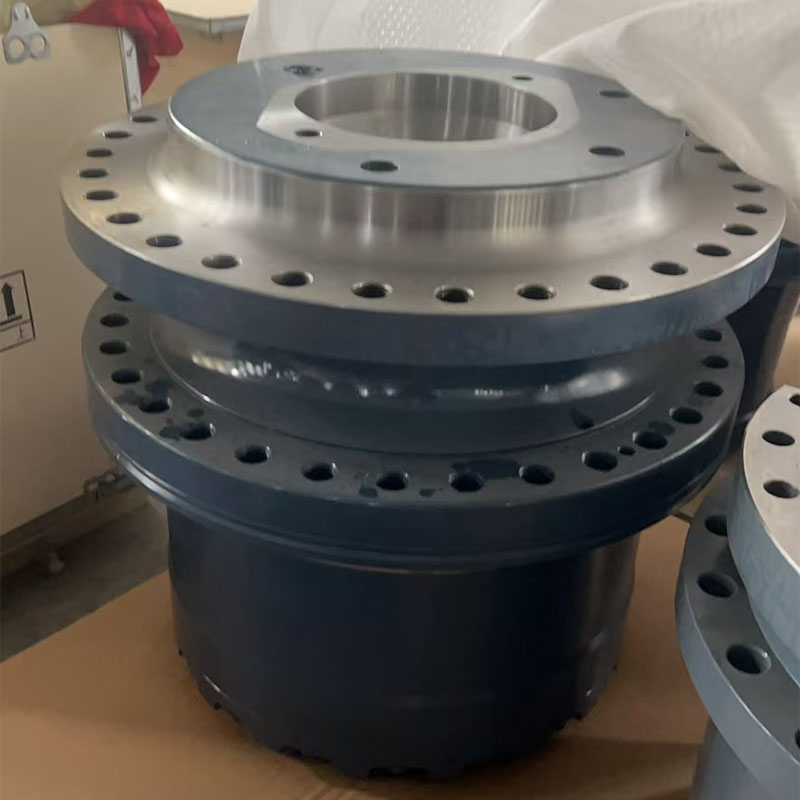

Ходовой редуктор серии GFT

Ходовой редуктор серии GFT -

EBZ200 Проходческий комбайн с поворотной стрелой

EBZ200 Проходческий комбайн с поворотной стрелой -

EBZ320H Проходческой комбайн для скальных пород с поворотной стрелой

EBZ320H Проходческой комбайн для скальных пород с поворотной стрелой -

Гидравлический мотор MS

Гидравлический мотор MS -

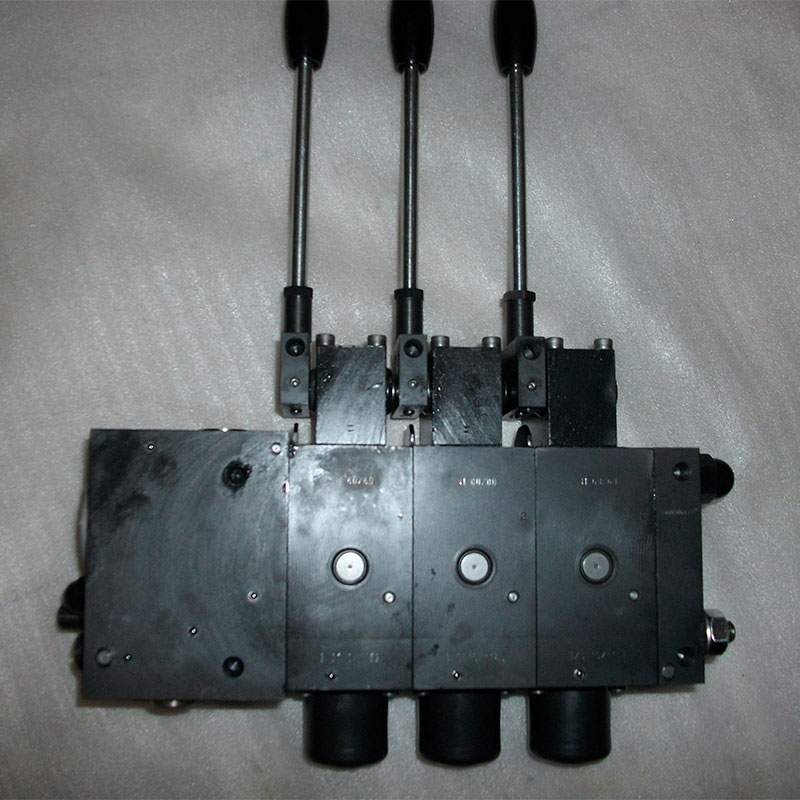

Гидравлический клапан серии PSV5

Гидравлический клапан серии PSV5 -

Серия A11VO переменных гидравлических насосов

Серия A11VO переменных гидравлических насосов -

Погрузчик для горной породы с полной гидравлической боковой разгрузкой ZCY

Погрузчик для горной породы с полной гидравлической боковой разгрузкой ZCY -

Гидравлический мотор MSE

Гидравлический мотор MSE -

Гидравлический клапан серии PSV3

Гидравлический клапан серии PSV3 -

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой -

Мотор GM с внутренним пятизвездочным механизмом

Мотор GM с внутренним пятизвездочным механизмом -

Погрузчик горного экскаватора ZWY серии

Погрузчик горного экскаватора ZWY серии

Связанный поиск

Связанный поиск- Горный проходческо-анкерный машин EBZ280M-2A Основная страна покупателя

- Инженерный проходческий комбайн EBZ320 Производители

- Горный проходческий комбайн EBZ Производители

- проходческий комбайн sandvik Поставщики

- Горный проходческо-анкерный машин EBZ200M-2 заводы

- Гидравлический насос A11VO Производитель

- Гидравлический проходческий комбайн EBH Основный покупатель

- Запчасти для тоннельного проходческого комбайна EBZ Основная страна покупателя

- Комплектующие проходческих комбайнов EBZ135

- Инженерный проходческий комбайн EBZ320 Поставщики