Аксиально-плунжерный гидравлический насос заводы

Если говорить о **аксиально-плунжерных гидравлических насосах**, то часто в голове всплывает картинка сложного механизма, требующего невероятной точности изготовления. Многие считают, что это уже достаточно отработанная технология, но на практике это не совсем так. Постоянно возникают вопросы, связанные с материалами, конструкцией, а главное – с надежностью и долговечностью. Недавно столкнулись с проблемой повышенного износа в одном из проектов, что заставило задуматься о глубинных причинах и возможных путях улучшения.

Краткий обзор: Вызовы современной гидравлики

Наша компания, ООО Хэбэй Чжунсюань Инжиниринг Машинери, активно работает на рынке гидравлического оборудования уже несколько лет. Мы занимаемся как производством насосов, так и проектированием гидравлических систем. За время работы мы накопили значительный опыт и понимание специфики отрасли. Современные требования к производительности, эффективности и надежности гидравлических систем постоянно растут. Это предъявляет повышенные требования к качеству изготовления **аксиально-плунжерных гидравлических насосов** и, как следствие, к квалификации персонала и используемому оборудованию.

Современные материалы: баланс между стоимостью и характеристиками

Выбор материала для изготовления **аксиально-плунжерных гидравлических насосов** – это всегда компромисс. С одной стороны, необходимо обеспечить высокую износостойкость и долговечность. С другой – стоимость материала должна быть разумной. В последнее время наблюдается тенденция к использованию более дорогих, но более эффективных материалов, таких как специальные сплавы и высокопрочная сталь. Однако, не всегда оправдывает себя такой выбор, особенно для насосов, работающих в относительно несложных условиях. Попытка использовать более дешевые материалы может привести к значительному снижению срока службы насоса и увеличению затрат на его обслуживание.

Особенности конструкции: оптимизация рабочих параметров

Конструкция **аксиально-плунжерного гидравлического насоса** – это сложная система взаимосвязанных элементов. Оптимизация конструкции требует глубокого понимания гидродинамики и механики. Например, увеличение числа рабочих органов может повысить производительность насоса, но при этом увеличить нагрузку на стенки цилиндров и усложнить конструкцию. Мы неоднократно экспериментировали с различными вариантами конструкции, пытаясь найти оптимальный баланс между производительностью, надежностью и стоимостью. Например, в одном из проектов мы внедрили новую систему смазки, которая позволила снизить температуру насоса и увеличить срок службы уплотнений.

Проблемы и их решения: опыт из практики

Один из самых распространенных проблем, с которыми мы сталкиваемся при производстве **аксиально-плунжерных гидравлических насосов**, – это проблема уплотнений. Уплотнения – это критически важные элементы, от которых зависит герметичность насоса и его надежность. Некачественные уплотнения могут привести к утечкам гидравлической жидкости, снижению производительности и даже к полной поломке насоса. Мы работаем с различными поставщиками уплотнений и постоянно тестируем их на соответствие нашим требованиям. Также мы используем современные методы контроля качества, такие как ультразвуковой контроль и испытания на герметичность. В одном случае, проблема с уплотнениями была решена путем замены материала уплотнения на более подходящий для конкретных условий эксплуатации.

Дефекты обработки и их влияние на производительность

Ошибки при обработке деталей – это еще одна распространенная причина неисправностей **аксиально-плунжерных гидравлических насосов**. Неточности в размерах, шероховатость поверхности и другие дефекты могут привести к повышенному износу, утечкам и снижению производительности. Мы используем современное оборудование для обработки деталей и строго контролируем качество поверхности. Также мы проводим регулярные проверки соответствия размеров деталей требованиям чертежей. Один из примеров – проблемы с точностью обработки цилиндров, что приводило к повышенному износу плунжеров и уплотнений. Решение – модернизация станка с ЧПУ и внедрение более строгих процедур контроля.

Влияние качества сборки на ресурс насоса

Качество сборки также играет важную роль в надежности и долговечности **аксиально-плунжерных гидравлических насосов**. Неправильная сборка может привести к деформации деталей, повышенному износу и утечкам. Мы тщательно контролируем процесс сборки и используем только квалифицированный персонал. Также мы применяем современные методы контроля качества, такие как контроль за моментом затяжки болтов и проверка герметичности соединений. В прошлом у нас были случаи, когда несоблюдение момента затяжки болтов приводило к повреждению корпуса насоса и утечкам гидравлической жидкости. Сейчас мы внедрили систему контроля за моментом затяжки и регулярно проводим обучение персонала.

Будущее производства: автоматизация и цифровизация

В настоящее время наблюдается тенденция к автоматизации и цифровизации производства гидравлического оборудования. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы активно внедряем современные технологии, такие как системы автоматического управления производством, системы контроля качества и системы технического обслуживания и ремонта оборудования. Например, мы используем систему автоматического контроля качества сварных швов, которая позволяет выявлять дефекты на ранних стадиях производства. В будущем планируем внедрить систему цифрового двойника насоса, которая позволит нам прогнозировать его поведение и оптимизировать его работу. Это, безусловно, позволит нам значительно повысить надежность и долговечность **аксиально-плунжерных гидравлических насосов**.

Повышение эффективности и снижение энергопотребления

Еще одним важным направлением развития является повышение эффективности и снижение энергопотребления **аксиально-плунжерных гидравлических насосов**. Это становится все более актуальным в условиях растущих затрат на электроэнергию и экологических требований. Мы разрабатываем насосы с низким уровнем потерь энергии и используем современные материалы, которые позволяют снизить трение и износ. Также мы используем систему управления насосом, которая позволяет оптимизировать его работу в зависимости от условий эксплуатации. Это позволяет снизить энергопотребление и повысить производительность насоса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для ремонта горных выработок WPZ

Машина для ремонта горных выработок WPZ -

Встраиваемый регулируемый гидравлический мотор A6VE

Встраиваемый регулируемый гидравлический мотор A6VE -

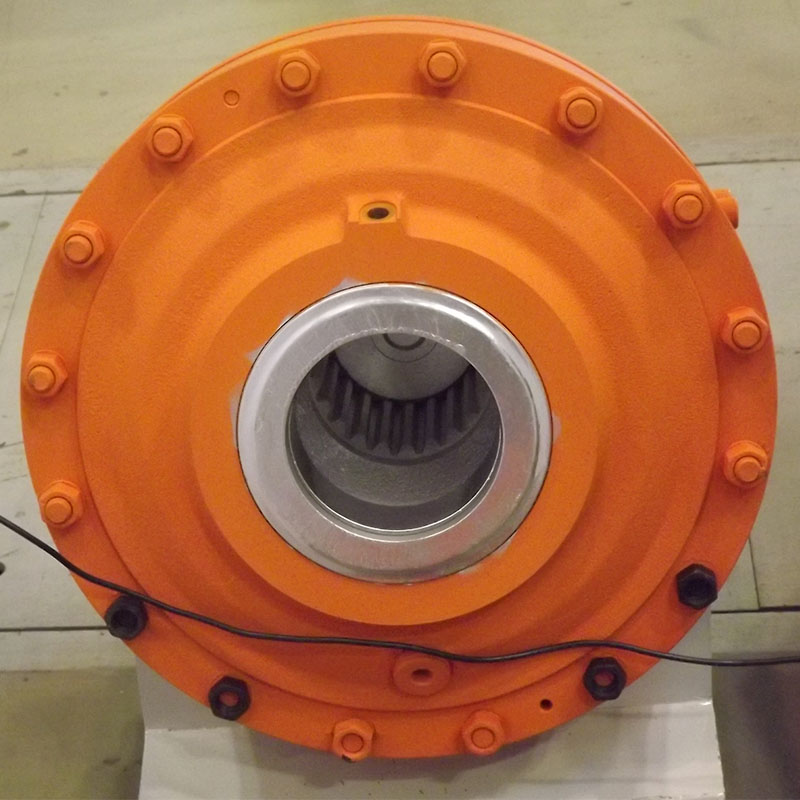

Мотор низкоскоростной высокомоментный серии CB

Мотор низкоскоростной высокомоментный серии CB -

EBZ280 Проходческой комбайн для скальных пород с поворотной стрелой

EBZ280 Проходческой комбайн для скальных пород с поворотной стрелой -

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой

EBZ260 Проходческой комбайн для скальных пород с поворотной стрелой -

EBZ320H Проходческой комбайн для скальных пород с поворотной стрелой

EBZ320H Проходческой комбайн для скальных пород с поворотной стрелой -

Проходческая буровая установка с полным гидроприводом серии CMJ

Проходческая буровая установка с полным гидроприводом серии CMJ -

Погрузчик для горной породы с полной гидравлической боковой разгрузкой ZCY

Погрузчик для горной породы с полной гидравлической боковой разгрузкой ZCY -

Мотор низкоскоростной высокомоментный серии CA

Мотор низкоскоростной высокомоментный серии CA -

Проходческо-анкерующая машина EJM320/4-2

Проходческо-анкерующая машина EJM320/4-2 -

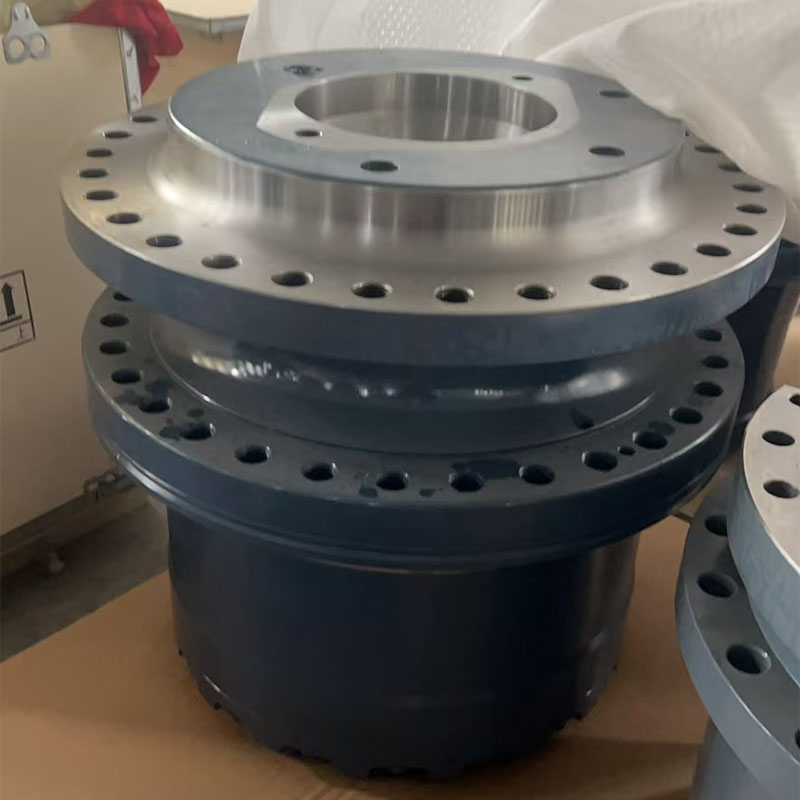

Ходовой редуктор серии F

Ходовой редуктор серии F -

Встраиваемый гидравлический мотор A2FE

Встраиваемый гидравлический мотор A2FE

Связанный поиск

Связанный поиск- Тоннельный проходческий комбайн EBZ320 завод

- Аксиально-плунжерный гидравлический насос цена

- Запчасти для гидравлического проходческого комбайна EBZ

- Проходческий комбайн EBH300 для твердых пород цена

- Гидравлический насос A11VO Производители

- Комплектующие проходческих комбайнов заводы

- Запчасти для проходческих комбайнов Саньи Тяжелая техника Основная страна покупателя

- Запчасти для инженерного проходческого комбайна EBH Основная страна покупателя

- Гидравлическая анкерная буровая установка CMM Производитель

- Проходческий комбайн типа EBZ230 Поставщики